中秋節(jié)晚上,王存石拉了幾個(gè)工人趕了個(gè)急活:制作200件衣服,次日交貨。

“我在中秋節(jié)下午接到這個(gè)訂單,說(shuō)實(shí)話(huà)這情況沒(méi)幾個(gè)人能解決。”對(duì)于開(kāi)了十幾年工廠的王存石來(lái)說(shuō),如果事情放在兩年前,也只能一口回絕,但是現(xiàn)在,他只花了半小時(shí),就已經(jīng)把人手安排妥當(dāng)。

幫王存石接下這個(gè)看似不可能的任務(wù),是一套不到5萬(wàn)元的數(shù)據(jù)化設(shè)備。

(杭州點(diǎn)石服飾總經(jīng)理王存石介紹工廠的數(shù)據(jù)化改造)

阿里巴巴淘工廠聯(lián)手阿里云IOT團(tuán)隊(duì)走進(jìn)車(chē)間,通過(guò)部署IOT設(shè)備數(shù)字化改造服廠。王存石的工廠點(diǎn)石服飾就是被改造的試點(diǎn)工廠之一,而本財(cái)年這樣的工廠要達(dá)到200家。

在點(diǎn)石的廠房?jī)?nèi),各生產(chǎn)環(huán)節(jié)共放置了20余個(gè)攝像頭以及提供支持的邊緣服務(wù)器,這使工廠各個(gè)訂單的運(yùn)轉(zhuǎn)變成數(shù)據(jù)都可以在手機(jī)里查看,哪些生產(chǎn)小組能被拉出產(chǎn)能應(yīng)急也一目了然,甚至大小不同的訂單如何組合生產(chǎn)都可以被計(jì)算得出。

忙碌的旺季來(lái)了,王存石心里卻有著前所未有的坦然。

(攝像頭通過(guò)視覺(jué)分析幫企業(yè)實(shí)現(xiàn)每個(gè)流程數(shù)據(jù)化)

“透明”工廠

杭州四季青是全國(guó)有名的服裝批發(fā)市場(chǎng),而喬司幾乎支撐起四季青貨源的半邊天。無(wú)論是街道兩邊不起眼的矮房?jī)?nèi),還是規(guī)劃整齊的產(chǎn)業(yè)園里,分布著成千上萬(wàn)的服飾加工廠。點(diǎn)石服飾就隱藏其中。

兩年前,點(diǎn)石還沒(méi)有搬進(jìn)現(xiàn)在2000平的產(chǎn)業(yè)園廠房,十幾個(gè)工人跟王存石一起擠在一間小民房?jī)?nèi),訂單多的日子不睡覺(jué)都來(lái)不及完成,淡季半個(gè)月都接不到一個(gè)活,這種不穩(wěn)定性,致使人員流動(dòng)特別大。

如何“讓訂單更具確定性,做到淡季不淡”成為了王存石最大的困擾。過(guò)程中,王存石也曾走過(guò)彎路,花大價(jià)錢(qián)購(gòu)買(mǎi)機(jī)器設(shè)備,然而面對(duì)紛繁復(fù)雜的客戶(hù)需求,設(shè)備效率再高也難以派上用場(chǎng)。他發(fā)現(xiàn)供需不匹配才是制約工廠發(fā)展的核心,這時(shí)他想到了阿里巴巴。2016年10月,果斷加入淘工廠,承接來(lái)自電商平臺(tái)的訂單,成為了點(diǎn)石重要的轉(zhuǎn)折。

(淘工廠登陸界面)

淘工廠參照了ZARA針對(duì)不同供應(yīng)商進(jìn)行評(píng)級(jí)的模式,對(duì)于不同的工廠也進(jìn)行鉆、金、銀、銅及無(wú)牌五個(gè)等級(jí)劃分,等級(jí)越高的工廠越有機(jī)會(huì)接到優(yōu)質(zhì)客戶(hù)的優(yōu)質(zhì)訂單。交期與品質(zhì)的確定性是它考量的核心。

作為退伍轉(zhuǎn)業(yè)的軍人,守時(shí)重質(zhì)是王存石的長(zhǎng)板,正因?yàn)槿绱耍c(diǎn)石在業(yè)內(nèi)慢慢打開(kāi)局面。如今,點(diǎn)石不僅承接了13C這類(lèi)大網(wǎng)紅店鋪的訂單,成為其主力供應(yīng)鏈,森馬這樣的品牌商也開(kāi)始下單。

不過(guò),迅速發(fā)展下新的麻煩也接踵而來(lái)。信息溝通開(kāi)始占據(jù)王存石越來(lái)越多的時(shí)間。最夸張的時(shí)候,王存石有8部手機(jī),甚至專(zhuān)門(mén)配備了文員接電話(huà)。他不是講究排場(chǎng),而是為了及時(shí)回復(fù)一些生產(chǎn)高峰,尤其像雙11前客戶(hù)的盯進(jìn)度電話(huà)。“只能通過(guò)人工不斷往返于生產(chǎn)線之間,了解情況并進(jìn)行反饋”。

轉(zhuǎn)眼今年又到了生產(chǎn)的高峰,但王存石的電話(huà)卻比往年的平峰期還安靜。這個(gè)改變?cè)从趲讉€(gè)月前,點(diǎn)石成為了淘工廠聯(lián)手阿里云IOT團(tuán)隊(duì)的數(shù)字化改造試點(diǎn)工廠。這個(gè)改造看起來(lái)十分簡(jiǎn)單——在驗(yàn)廠后,根據(jù)工廠產(chǎn)線的流水布局、層高、關(guān)鍵工序位置等要素,不到兩天時(shí)間,淘工廠就完成了對(duì)點(diǎn)石的攝像頭安裝,以及數(shù)字化調(diào)試和驗(yàn)收。

但是這些攝像頭卻給王存石帶來(lái)超出想象的作用。它們每天超過(guò)1億次掃描變成可量化數(shù)據(jù)上云,在線上打造出一個(gè)數(shù)字孿生工廠。

(通過(guò)IOT設(shè)備工廠的情況在手機(jī)實(shí)時(shí)查看 )

客戶(hù)們?cè)诰W(wǎng)上向點(diǎn)石下單后,系統(tǒng)會(huì)自動(dòng)將工廠和買(mǎi)家匹配成組,由訂單協(xié)同虛擬機(jī)器人在線進(jìn)行生產(chǎn)計(jì)劃管理,自動(dòng)跟蹤生產(chǎn)計(jì)劃。客戶(hù)可以通過(guò)手機(jī)實(shí)時(shí)查看自己訂單的進(jìn)展。如果訂單某個(gè)環(huán)節(jié)有延后,會(huì)立馬生成警報(bào)給淘工廠跟單專(zhuān)家,由跟單專(zhuān)家協(xié)調(diào)處理,糾正訂單,保證交期的正常。工廠的各個(gè)環(huán)節(jié)變得透明可視,這節(jié)約了王存石大量的時(shí)間。

復(fù)制ZARA

裁剪師老黃熟練地把印有笑臉的黑白格布料裁成一片片褲子形狀,然后把它們交給車(chē)工縫制,不一會(huì)兒一條褲子便成型了。這位車(chē)工正是老黃的妻子,他倆是點(diǎn)石中有名的一對(duì)夫妻檔組合。

“我們倆就能直接把產(chǎn)品做出來(lái),不用像那些流水線,一個(gè)產(chǎn)品需要經(jīng)過(guò)幾十個(gè)人的手。”老黃說(shuō)像他們這樣的組合點(diǎn)石有不少。

與一般傳統(tǒng)大廠的流水組,每條生產(chǎn)線固定人數(shù)不同,為了能夠應(yīng)對(duì)小單快返的訂單需求,點(diǎn)石把生產(chǎn)小組拆分成很多不同的組合模式,除了一條線是標(biāo)準(zhǔn)的20人流水線,還有6人、4人甚至更小一些的單元組合,它會(huì)根據(jù)不同大小的定單,靈活安排進(jìn)不同規(guī)模的生產(chǎn)組。

類(lèi)似造物節(jié)淘寶神店桃心商店,這種剛起步的設(shè)計(jì)師品牌,一次只有十幾或者幾十件的小批量訂單幾乎都是在“老黃們”的手里完成的。

這種不論大單小單都能快速反應(yīng)的生產(chǎn)方式,讓點(diǎn)石也成了遠(yuǎn)近聞名的網(wǎng)紅工廠。盡管這家蝸居在產(chǎn)業(yè)園三樓的工廠,連個(gè)公司招牌都沒(méi)地方立,還是有不少周?chē)姆b加工廠時(shí)不時(shí)跑到王存石這里來(lái)取經(jīng),甚至有外地的工廠老板飛過(guò)來(lái)跟他交流經(jīng)驗(yàn)。

遍布全球的工廠及面料供應(yīng)商,構(gòu)成了ZARA強(qiáng)大的產(chǎn)業(yè)鏈以及產(chǎn)業(yè)的話(huà)語(yǔ)權(quán)。ZARA首創(chuàng)了快速反應(yīng)概念,通過(guò)一種“射頻識(shí)別系統(tǒng)”(RFID),實(shí)現(xiàn)從工廠到銷(xiāo)售終端均可實(shí)行追蹤,并且能夠?qū)崟r(shí)報(bào)告庫(kù)存情況,將供應(yīng)鏈周期縮短在7天內(nèi)。

在點(diǎn)石,數(shù)字化改造也為王存石提供了類(lèi)RFID的輕量操作模式。“線上數(shù)據(jù)的預(yù)測(cè)讓我能夠?qū)γ總€(gè)款式的訂單提前有所準(zhǔn)備,工廠運(yùn)轉(zhuǎn)變成數(shù)據(jù)在手機(jī)里面反映出來(lái)。”

點(diǎn)石擁有大中小多樣化的客戶(hù),在整體協(xié)同中,中大單起到穩(wěn)定作用,中小單則保障不出現(xiàn)生產(chǎn)空隙。不論是“13C們”還是“桃心商店們”的訂單,在數(shù)據(jù)化的計(jì)算下的支撐下,都可以得出最合理生產(chǎn)組合。同時(shí),結(jié)合面料、工藝到工時(shí)等等影響最終利潤(rùn)的因素,形成最優(yōu)解,來(lái)供王存石參考。點(diǎn)石也在初步嘗試把報(bào)價(jià)數(shù)據(jù)面向品牌方公開(kāi),讓雙方合作變得更透明。

通過(guò)計(jì)算機(jī)視覺(jué)算法,優(yōu)化生產(chǎn)流程,點(diǎn)石的排產(chǎn)提升了6%,交付周期縮短10%,而這次的數(shù)據(jù)化改造,只花費(fèi)了王存石不到5萬(wàn)元,比起以前購(gòu)買(mǎi)的昂貴機(jī)器設(shè)備,根本算不上大數(shù)目:“很多情況下,錢(qián)不是問(wèn)題,思想才是。”

去年,3萬(wàn)家淘工廠每周有1700多個(gè)款從淘工廠的流水線走上電商原創(chuàng)品牌貨架。依托數(shù)字化改造,淘工廠將打造超越工廠圍墻的社會(huì)化柔性化生產(chǎn)平臺(tái),開(kāi)放式的數(shù)字基礎(chǔ)設(shè)施,將ZARA的供應(yīng)鏈法寶開(kāi)放給十萬(wàn)原創(chuàng)淘品牌和30000多家服裝工廠。

這樣算下來(lái),也許在不久的將來(lái),10萬(wàn)家原創(chuàng)淘品牌都能擁有像ZARA模式一樣的供應(yīng)鏈。

新制造賦能新零售

13C是一家擁有近450萬(wàn)粉絲的淘寶網(wǎng)紅店鋪,它僅僅試水一個(gè)月就做了決定,把點(diǎn)石列為供應(yīng)鏈的主力工廠。

擁有十年開(kāi)店經(jīng)歷的13C掌柜范峻杰,嘗試過(guò)各式各樣的方式來(lái)解決供應(yīng)鏈。與大的小的工廠合作,甚至自己辦廠,但供應(yīng)鏈這端卻始終處于被動(dòng)狀態(tài)。“我的概念里,一家工廠不能長(zhǎng)時(shí)間合作超過(guò)3年,人際關(guān)系太熟悉了之后就會(huì)變。”

(淘寶13C店鋪掌柜 范峻杰)

造成范峻杰這種困擾的,很大程度上是因?yàn)楣?yīng)鏈環(huán)節(jié)存在不透明的灰色地帶。“現(xiàn)在即便我在自己辦公室,完全可以掌握每條生產(chǎn)線每單貨的情況。”范峻杰表示,在淘工廠數(shù)據(jù)化透明化的情況下,未來(lái)他也希望和一家工廠能夠真正長(zhǎng)久地合作下去,“就像蘋(píng)果和富士康一樣”。

最重要的是,當(dāng)數(shù)據(jù)化改造輻射更大范圍后,品牌商可以真正按照不同區(qū)域優(yōu)勢(shì)來(lái)分配訂單,不用像過(guò)去為確保訂單的計(jì)劃性只能賣(mài)預(yù)售款,也不用即使成本高也得局限在本地范疇找工廠,更不用顧大批跟單人員去工廠嚴(yán)防死守。

這也是淘工廠數(shù)據(jù)化改造最核心的價(jià)值:讓信息流動(dòng)更為高效,降低生產(chǎn)組織中成本。“一個(gè)工人一天可以做100件還是105件衣服,這不是我們要去做的事情。”淘工廠總經(jīng)理袁煒認(rèn)為淘工廠的方向不是提升生產(chǎn)效率,而是要通過(guò)數(shù)據(jù)、技術(shù)的驅(qū)動(dòng),超越品牌與廠一對(duì)一合作的邊際限制,實(shí)現(xiàn)制造的大規(guī)模高效協(xié)同。

(淘工廠總經(jīng)理袁煒介紹淘工廠升級(jí))

隨著消費(fèi)需求多元化,現(xiàn)在服飾的生命周期愈發(fā)短暫,越來(lái)越多品牌的訂單爆發(fā)一般都集中在上新日。以點(diǎn)石的另一個(gè)客戶(hù),香港設(shè)計(jì)師原創(chuàng)品牌A02來(lái)說(shuō),它的銷(xiāo)售曲線在一個(gè)月的兩個(gè)上新日會(huì)形成巨大的峰值,當(dāng)這批訂單都由點(diǎn)石一家工廠消化時(shí),會(huì)是一個(gè)很不健康的狀態(tài),而如果有四五家類(lèi)似點(diǎn)石的工廠共同消化,生產(chǎn)節(jié)奏和效能就會(huì)提升十分明顯。如果把上新峰值的時(shí)間不同的“A02們”與“點(diǎn)石們”進(jìn)行搭配,對(duì)于產(chǎn)銷(xiāo)雙方來(lái)說(shuō),都能找到自己最合適的狀態(tài)。

在袁煒看來(lái),如果每一家零售品牌能夠利用淘工廠平臺(tái)節(jié)省供應(yīng)鏈管理成本20%,無(wú)效庫(kù)存減少50%,平均交期縮短10%,品質(zhì)退款率降低50%,大數(shù)據(jù)實(shí)現(xiàn)精益生產(chǎn),這就是淘工廠希望去做的新制造賦能新零售。

剛剛結(jié)束的云棲大會(huì)上,阿里巴巴董事局主席馬云全面闡述了新制造。他提出,新制造的核心是數(shù)據(jù),是制造業(yè)和服務(wù)業(yè)的完美結(jié)合。“比起制造能力,阿里巴巴更懂應(yīng)該制造什么。阿里巴巴擁有買(mǎi)家、賣(mài)家、零售商的連接平臺(tái),再通過(guò)工業(yè)互聯(lián)網(wǎng)平臺(tái),連接與打通供應(yīng)鏈與產(chǎn)銷(xiāo)的數(shù)據(jù)流,生產(chǎn)信息將被直接送達(dá)給制造企業(yè),完成生產(chǎn),從而真正實(shí)現(xiàn)柔性定制。”

而就像王存石所理解的那樣,新制造也許更多是思想上的改造。

【新制造進(jìn)服裝車(chē)間,阿里每天億級(jí)掃描,把服裝廠搬上網(wǎng)】阿里淘工廠聯(lián)手阿里云走進(jìn)車(chē)間,通過(guò)部署IOT設(shè)備讓服裝廠每條生產(chǎn)線的情況變成數(shù)字。在柔性供應(yīng)鏈產(chǎn)能共享的基礎(chǔ)上,讓供給和需求精準(zhǔn)匹配,縮短交貨周期,使得買(mǎi)家、賣(mài)家、零售商、工廠高效協(xié)同。

——延伸閱讀——

阿里用數(shù)字化“武裝”工廠,新制造路徑浮出水面

“新零售之后,新制造是關(guān)鍵,新制造是經(jīng)濟(jì)轉(zhuǎn)型的新動(dòng)力,而智能技術(shù)是新制造不可逾越的關(guān)鍵技術(shù),未來(lái)90%的制造業(yè)將在互聯(lián)網(wǎng)上。”

在首屆中國(guó)國(guó)際智能產(chǎn)業(yè)博覽會(huì)上,阿里巴巴董事局主席馬云表示,智能化是走向新制造不可逾越的一個(gè)關(guān)口,智能技術(shù)會(huì)在新制造中扮演越來(lái)越重要的角色。數(shù)據(jù)是新制造的關(guān)鍵要素,而取得數(shù)據(jù),計(jì)算數(shù)據(jù),用好數(shù)據(jù)是智能技術(shù)的能力。

據(jù)知情人士介紹,阿里新制造項(xiàng)目已經(jīng)在服裝加工領(lǐng)域率先落地,由淘工廠和IoT團(tuán)隊(duì)共同打造。通過(guò)對(duì)服裝生產(chǎn)線的視覺(jué)識(shí)別分析完成對(duì)生產(chǎn)流程的數(shù)字化并和線上整個(gè)供應(yīng)鏈數(shù)據(jù)打通,于9月批量上線。

淘工廠作為阿里巴巴賦能制造業(yè)升級(jí)的重點(diǎn)項(xiàng)目,此前已經(jīng)幫超3萬(wàn)家工廠實(shí)現(xiàn)大數(shù)據(jù)進(jìn)行海量的精準(zhǔn)匹配,讓優(yōu)質(zhì)工廠獲得精準(zhǔn)的客戶(hù)資源,減少因?yàn)楣┬璨黄ヅ湓斐傻臅r(shí)間和資源浪費(fèi)。

隨著對(duì)行業(yè)狀況的深入探索,淘工廠基于原有交易端的數(shù)據(jù)打通之上,開(kāi)始布局生產(chǎn)端的數(shù)字化改造。

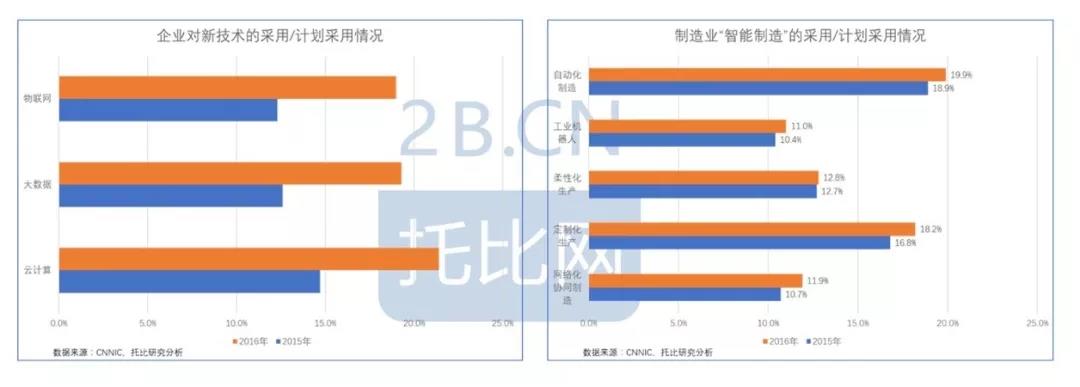

隨著新技術(shù)的不斷推廣和使用,工業(yè)制造領(lǐng)域的企業(yè)對(duì)智能化改造、工業(yè)互聯(lián)的的技術(shù)認(rèn)知度在不斷的提高。傳統(tǒng)工廠一直在追求精益生產(chǎn),大品牌和大型工廠已經(jīng)享受到了利用新技術(shù)和信息化手段提升效率后的成果,同時(shí)也走在了信息化的前列。

但是中國(guó)市場(chǎng)零售端的品牌和生產(chǎn)主體還是中小品牌及中小型加工廠,真正規(guī)模型的品牌在中國(guó)服裝零售行業(yè)交易額的占比十分有限。然而,中小品牌及工廠沒(méi)有專(zhuān)門(mén)的技術(shù)投入條件,不僅僅是不能覆蓋成本,在管理規(guī)范程度上也遠(yuǎn)遠(yuǎn)不及大品牌。

“無(wú)論是新制造還是工業(yè)4.0,本質(zhì)上都是提高產(chǎn)銷(xiāo)協(xié)同的效率。而B(niǎo)2B平臺(tái)核心的商業(yè)本質(zhì)就是效率的提升。”阿里巴巴中國(guó)內(nèi)貿(mào)事業(yè)部淘工廠業(yè)務(wù)總經(jīng)理袁煒對(duì)托比網(wǎng)記者表示。

相比于相對(duì)標(biāo)準(zhǔn)品類(lèi)的大規(guī)模生產(chǎn),服裝紡織行業(yè)柔性化生產(chǎn)的趨勢(shì)越來(lái)越強(qiáng)烈。工業(yè)品生產(chǎn)端的毛利率達(dá)到15-35%,但是下游流通的毛利率僅有15%左右,而服裝紡織生產(chǎn)端的毛利率約15%,品牌商和銷(xiāo)售商毛利率遠(yuǎn)遠(yuǎn)高于加工生產(chǎn)商,約在 40-50%。

因此,工業(yè)品等相對(duì)標(biāo)品行業(yè)提升效率的關(guān)鍵點(diǎn)在于流通,大規(guī)模生產(chǎn)導(dǎo)致從生產(chǎn)端提升20%-30%的效率具有一定的難度。但是服裝紡織行業(yè)屬于總體生產(chǎn)效率不高,但是隨著大數(shù)據(jù)、云計(jì)算、物聯(lián)網(wǎng)等新技術(shù)的在生產(chǎn)端的應(yīng)用,這種效率提升會(huì)直接影響到生產(chǎn)制造端的轉(zhuǎn)型升級(jí)。中國(guó)服裝紡織行業(yè)的產(chǎn)線利用率還處在比較原始的狀態(tài),所以生產(chǎn)制造端的數(shù)字化改造擁有十分巨大的發(fā)展空間。

“生產(chǎn)效率如何提升?最關(guān)鍵的詞叫做透明。”袁煒表示,B2B核心就是交易,數(shù)字化時(shí)代到來(lái),一定程度上打破了原有熟人生意的規(guī)律,但是仍有信任問(wèn)題需要解決,而解決這個(gè)問(wèn)題最核心的關(guān)鍵點(diǎn)就是透明,B2B平臺(tái)恰好可以做到這一點(diǎn)。

據(jù)介紹,目前淘工廠對(duì)于產(chǎn)業(yè)鏈的透明化主要通過(guò)三種方式:

第一,是人的透明,即賣(mài)買(mǎi)雙方的信息及需求透明化。對(duì)于平臺(tái)能觸達(dá)的賣(mài)家身份進(jìn)行核實(shí),并且針對(duì)淘寶、天貓等阿里體系中的買(mǎi)家通過(guò)大數(shù)據(jù)算法進(jìn)行篩選,促成高效的交易和降低風(fēng)險(xiǎn);

第二,是合同透明,把履約情況、交期準(zhǔn)確率等等合同執(zhí)行情況透明化。之后通過(guò)平臺(tái)歸總數(shù)據(jù)進(jìn)行標(biāo)簽化,形成賣(mài)家名片對(duì)外展示。另外,再根據(jù)訂單適合程度以及履約情況、生意規(guī)模等等進(jìn)行排序。這個(gè)排序不是一種粗放型的搜索,而是通過(guò)大數(shù)據(jù)匹配更加個(gè)性化的排序;

第三,是訂單過(guò)程透明化,把生產(chǎn)工序、物流、交付等等過(guò)程透明化。雖然C端的訂單跟蹤體系已經(jīng)相當(dāng)成熟,但是B端訂單過(guò)程的透明化仍然不是很到位。代加工的工廠老板不能實(shí)時(shí)把握訂單的數(shù)據(jù)和走向,而這些數(shù)據(jù)恰巧是品牌商所需要的。

“未來(lái)隨著整個(gè)社會(huì)效率的提高,透明的顆粒度是不斷往下沉的,我們要讓每個(gè)車(chē)間工人、每個(gè)工位、每一條產(chǎn)線、每日實(shí)時(shí)在做的事情,都能通過(guò)新技術(shù)來(lái)實(shí)現(xiàn)完全透明化。”袁煒表示,這樣的透明將會(huì)提升整個(gè)生產(chǎn)制造端的效率,降低成本,真正實(shí)現(xiàn)高效的產(chǎn)銷(xiāo)協(xié)同。

而生產(chǎn)線各端的數(shù)據(jù)搜集若與區(qū)塊鏈技術(shù)結(jié)合也有一定的可行性,區(qū)塊鏈技術(shù)的主要問(wèn)題在于雖然鏈上的數(shù)據(jù)具有不可篡改性,但是源頭數(shù)據(jù)的真實(shí)性無(wú)法保證。若將物聯(lián)網(wǎng)、大數(shù)據(jù)、云計(jì)算等作為產(chǎn)業(yè)鏈透明化實(shí)現(xiàn)的技術(shù)手段,少了人為的干預(yù),直接從機(jī)器中提取數(shù)據(jù),那么上鏈數(shù)據(jù)的真實(shí)性也有了一定的保證,完全透明化便不會(huì)是一個(gè)偽命題。

托比研究報(bào)告顯示,根據(jù)CNNIC在2016年所發(fā)布的“企業(yè)對(duì)新技術(shù)的采用/計(jì)劃采用情況”得知,目前我國(guó)企業(yè)用戶(hù)對(duì)云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)技術(shù)的采用/計(jì)劃采用比例,相比2015年有了接近8個(gè)百分點(diǎn)的提升,目前比例已經(jīng)在20%左右。

“新技術(shù)紅利帶來(lái)的是產(chǎn)業(yè)鏈全過(guò)程的透明,B2B平臺(tái)作為新技術(shù)的探索者和應(yīng)用者,下一步必須在生產(chǎn)制造過(guò)程創(chuàng)造提升效率的價(jià)值。”據(jù)袁煒介紹,淘工廠用IoT技術(shù)對(duì)工廠做硬件實(shí)施后,讓工廠關(guān)鍵的生產(chǎn)數(shù)據(jù)全部在線化,直接省去人工錄取數(shù)據(jù)的成本。目前淘工廠運(yùn)用IoT技術(shù)對(duì)工廠生產(chǎn)關(guān)鍵環(huán)節(jié)每天掃描1.3億次以后在本地進(jìn)行邊緣計(jì)算,把關(guān)鍵數(shù)據(jù)上傳至云端進(jìn)行大數(shù)據(jù)分析,之后再反饋給工廠。通過(guò)這種方式可以保障工廠真正地獲取生產(chǎn)過(guò)程中最準(zhǔn)確的數(shù)據(jù),判斷自身的核心能力,刻畫(huà)工廠畫(huà)像,從而進(jìn)行訂單高效匹配和生產(chǎn)。

新技術(shù)的紅利不能只是大品牌商和大型工廠的狂歡,淘工廠直接將硬件、云端服務(wù)、大數(shù)據(jù)處理等等能力打包,覆蓋了中小工廠無(wú)法承擔(dān)的技術(shù)研發(fā)和培訓(xùn)等成本,助力中小品牌和工廠實(shí)現(xiàn)快速迭代的升級(jí)。

據(jù)介紹,目前淘工廠已經(jīng)覆蓋了3萬(wàn)多家工廠,未來(lái)通過(guò)新技術(shù)賦能的這些中小型生產(chǎn)加工企業(yè),把他們的關(guān)鍵能力全面在互聯(lián)網(wǎng)上進(jìn)行客觀的數(shù)字化,最終形成一個(gè)相比過(guò)去更高效的生意鏈條。(源自:托比TIAN,B2B行業(yè)資訊)

新制造,更多的是思想上的改造!